Die Auswahl des zu verwendenden Materials aus einer Vielzahl von Materialien ist eine Arbeit, die durch viele Faktoren eingeschränkt wird. Daher ist die Auswahl des Teilematerials ein wichtiger Teil des Teiledesigns. Das Prinzip bei der Auswahl der Materialien für mechanische Teile lautet: Die erforderlichen Materialien sollten übereinstimmen die Anforderungen an die Verwendung von Teilen undüber eine gute Technik und Wirtschaftlichkeit verfügen.

Die Verwendungsanforderungen für mechanische Teile sind wie folgt:

1) Arbeitsbedingungen und Belastungsbedingungen der Teile sowie Anforderungen zur Vermeidung entsprechender Fehlerformen.

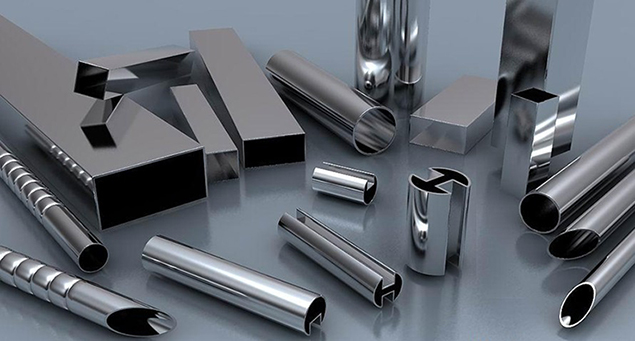

Unter Arbeitsbedingungen versteht man die Umgebungseigenschaften, die Arbeitstemperatur sowie den Reibungs- und Verschleißgrad der Teile. Teile, die in heißen und feuchten Umgebungen oder korrosiven Medien eingesetzt werden, deren Materialien sollten eine gute Rost- und Korrosionsbeständigkeit aufweisen. In diesem Fall kann zunächst die Verwendung in Betracht gezogen werden aus Edelstahl, Kupferlegierung. Der Einfluss der Arbeitstemperatur auf die Materialauswahl hat hauptsächlich zwei Aspekte: Einerseits muss berücksichtigt werden, dass sich der lineare Ausdehnungskoeffizient der Materialien der beiden miteinander kooperierenden Teile nicht unterscheiden darf viel, um bei Temperaturänderungen keine übermäßige thermische Belastung oder einen lockeren Sitz zu erzeugen. Andererseits sollte auch die Änderung der mechanischen Eigenschaften von Materialien mit der Temperatur berücksichtigt werden. Teile, die unter Gleitreibung arbeiten, um die Oberflächenhärte zu verbessern, in Um die Verschleißfestigkeit zu verbessern, sollten Sie eine geeignete Oberflächenbehandlung für gehärteten Stahl, aufgekohlten Stahl, Nitridstahl und andere Sorten wählen oder sich für Reibungsreduzierung und Verschleißfestigkeit guter Materialien entscheiden.

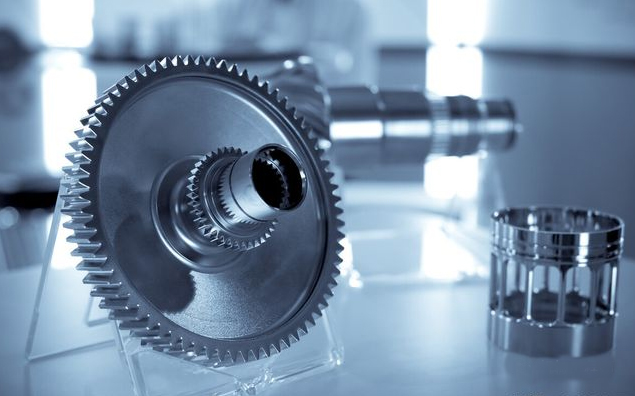

Der Belastungszustand bezieht sich auf die Größe und Art der Belastung und Beanspruchung des Teils. Spröde Werkstoffe eignen sich grundsätzlich nur für die Herstellung von Teilen, die unter statischer Belastung arbeiten. Bei Stößen sollten als Hauptwerkstoff Kunststoffmaterialien verwendet werden B. oberflächenhärtender Stahl; für Teile, die einer Belastung ausgesetzt sind, sollten ermüdungsbeständige Materialien ausgewählt werden; für Teile, die einer Stoßbelastung ausgesetzt sind, sollten Materialien mit hoher Schlagzähigkeit ausgewählt werden ;Da die Größe von der Festigkeit abhängt und die Größe und Qualität der Teile begrenzt sind, sollten hochfeste Materialien gewählt werden; Für Teile, deren Abmessungen von der Steifigkeit abhängen, sollten Materialien mit großen Elastizitätsmodulen ausgewählt werden.

Generell können die Eigenschaften von Metallwerkstoffen durch Wärmebehandlung verbessert und verbessert werden.Daher ist es notwendig, die Möglichkeiten der Wärmebehandlung voll auszuschöpfen, um das Potenzial der Werkstoffe zu entfalten. Für den am häufigsten verwendeten modulierten Stahl kann aufgrund der unterschiedlichen Anlasstemperatur ein Rohling mit unterschiedlichen mechanischen Eigenschaften erhalten werden. Je höher die Anlasstemperatur Temperatur, desto geringer ist die Härte und Steifigkeit des Materials und desto besser ist die Plastizität. Daher sollte bei der Auswahl der Materialvielfalt gleichzeitig die Wärmebehandlungsspezifikation festgelegt und in der Zeichnung angegeben werden.

2) Einschränkungen hinsichtlich der Größe und Qualität der Teile.

Teilegröße und Qualität der Größe und Materialvielfalt sowie Rohlingsherstellungsverfahren. Die Produktion von Gussrohlingen kann im Allgemeinen nicht durch die Größe und Massengröße begrenzt werden; bei der Herstellung von Schmiederohlingen muss auf die Produktionskapazität des Schmiedestücks geachtet werden Maschinen und Geräte. Darüber hinaus sollten die Größe der Teile und die Qualität des Größen- und Materialgewichtsverhältnisses so weit wie möglich das starke Gewichtsverhältnis großer Materialien wählen, um die Größe und Qualität der Teile zu verringern.

3) Die Bedeutung von Teilen in der gesamten Maschine und den Komponenten.

4) Sonstige besondere Anforderungen (z. B. Isolierung, Diamagnetik usw.).

Technologische Anforderungen

Technologische Anforderungen

Um die Herstellung von Teilen zu vereinfachen, sollten bei der Auswahl der Materialien die Komplexität der Teilestruktur, der Größe und des Rohlingtyps berücksichtigt werden. Bei Teilen mit komplexer Form und großer Größe sollte bei Berücksichtigung des Gussrohlings eine gute Gussleistung gewählt werden Wird ein Schweißrohling in Betracht gezogen, sollte kohlenstoffarmer Stahl mit guter Schweißleistung ausgewählt werden. Für einfache Formen, kleine Abmessungen, große Teileserien, die zum Stanzen und Gesenkschmieden geeignet sind, sollten gute Kunststoffmaterialien gewählt werden. Für die Teile, die einer Wärmebehandlung bedürfen, sollten die Das Material sollte eine gute Wärmebehandlungsleistung aufweisen. Darüber hinaus sollten auch die Bearbeitbarkeit des Materials selbst und die Bearbeitbarkeit nach der Wärmebehandlung berücksichtigt werden.

Wirtschaftliche Anforderung

Wirtschaftliche Anforderung

1) Der relative Preis des Materials selbst

Unter der Prämisse, den Einsatzanforderungen gerecht zu werden, sollten möglichst kostengünstige Materialien ausgewählt werden. Dies ist insbesondere bei Massenteilen wichtig.

2) Bearbeitungskosten der Materialien

Wenn die Qualität des Teils nicht groß ist und der Bearbeitungsaufwand groß ist, machen die Bearbeitungskosten einen großen Teil der Gesamtkosten des Teils aus. Obwohl Gusseisen billiger als Stahlblech ist, ist das Schweißen von Gusseisen teurer Für bestimmte einzelne oder kleinvolumige Kastenteile wird Eisen statt Stahlblech verwendet, da letzteres die Kosten für den Formenbau einspart.

3) Material sparen

Um Material einzusparen, können Wärmebehandlungen oder Oberflächenverstärkungen (Kugelstrahlen, Walzen usw.) eingesetzt werden, um die möglichen mechanischen Eigenschaften von Materialien voll auszuschöpfen und zu nutzen. Oberflächenbeschichtung (Verchromen, Verkupfern, Schwärzen, Blau, usw.) können auch verwendet werden, um den Grad der Korrosion und des Verschleißes zu reduzieren und die Lebensdauer der Teile zu verlängern.

4) Ausnutzungsgrad der Materialien

Um die Materialausnutzung zu verbessern, kann kein oder weniger Schneiden verwendet werden, wie z. B. Gesenkschmieden, Feinguss, Stanzen usw., was nicht nur die Materialausnutzung verbessern, sondern auch die Arbeitszeit reduzieren kann Schneiden.

5) Sparen Sie wertvolle Materialien

Durch die Verwendung einer Kombinationsstruktur können die Kosten für höherwertige Materialien eingespart werden, z. B. ein Schneckenzahnkranz mit kombinierter Struktur mit guter Reibungsreduzierung, aber teurer Zinnbronze, und der Radkern besteht aus billigem Gusseisen.

6) Sparen Sie seltene Materialien

In dieser Hinsicht können Mangan-Bor-Legierungsstähle mit reichlich vorhandenen Ressourcen in China verwendet werden, um Chrom-Nickel-Legierungsstähle mit weniger Ressourcen zu ersetzen, und Aluminiumbronze kann als Ersatz für Zinnbronze verwendet werden.

7) Die Materialversorgung

Bei der Auswahl der Materialien sollten lokal verfügbare und leicht zu liefernde Materialien ausgewählt werden, um die Kosten für Beschaffung, Transport und Lagerung zu senken. Aus der Sicht der Bereitstellung und Lagerung sollten die Materialvarianten für die Kleinserienfertigung von Teilen vereinfacht werden Reduzieren Sie die Materialvielfalt und -spezifikationen auf derselben Maschine so weit wie möglich, um die Lieferung und Verwaltung zu vereinfachen und im Prozess der Bearbeitung und Wärmebehandlung viel einfacher die sinnvollste Betriebsmethode zu beherrschen und so die Fertigungsqualität zu verbessern Schrott, Verbesserung der Arbeitsproduktivität.

Zeitpunkt der Veröffentlichung: 22. Februar 2022

- Nächste: Anwesenheit des Personals

- Vorherige: Sekonic Metals Group für Epidemieprävention und -kontrolle